摘要:化工装置中测量压力、差压、流量以及液位时经常会用到隔膜式变送器,变送器中增加隔膜密封件系统可有效避免电容传感元件和被测流体直接接触,提高变送器对被测流体的适应能力,但会对测量带来影响,主要表现在系统精度和响应时间两方面。详细分析了隔膜膜片尺寸、刚度,毛细管长度、直径以及填充液的性质对隔膜变送器测量产生的影响,探讨了工程设计中应如何合理选择这些参数,减少隔膜式变送器自身因素和环境因素带来的误差,从而使测量更精确。

隔膜式变送器是由压力/差压变送器、隔膜密封件、充灌液及直接安装或毛细管形式的连接结构组成的。膜片密封件、充灌液及直接安装或毛细管形式的连接结构称为隔膜密封系统。隔膜式压力变送器主要用于以下几种场合:

1)被测量介质是腐蚀性、结晶性、黏稠性、易气化、含悬浮物的液体。

2)过程介质可能会在变送器或引压管路里冻结或固化。

3)过程温度在变送器正常操作量程范围之外,而且用引压管路不能把温度调整到温度极限值以下。

4)过程液体非常危险,不能进入变送器所在的控制区域。

5)应用情况要求采用卫生的连接结构。

变送器检测部件设置隔膜是为了避免电容传感元件和被测流体直接接触,使电容元件具有良好、稳定的工作条件,同时可以提高变送器对各种被测差压流体的适应能力。但是增加隔膜密封系统会影响变送器总的系统性能,主要体现在对系统精度和响应时间的影响。

1 对系统精度的影响

采用隔膜式变送器对测量精度的影响主要包括两个方面:隔膜至测量膜片的压力损耗;环境温度变化引起的零点漂移。其中隔膜至测量膜片的压力损耗主要与环境温度变化引起的零点漂移、毛细管内填充液的体积、填充液的热膨胀系数以及隔膜膜片的性质有关。

1.1 隔膜至测量膜片的压力损耗

隔膜变送器工作期间,当过程压力作用时,膜片发生位移,被测压力通过充液系统及毛细管管路,将过程压力间接传递到变送器,这期间会造成隔膜至测量膜片的压力损耗[3]。该损耗是指被测流体对检测部件高压侧和低压侧隔膜分别作用以高压力pH和低压力pL时,测量膜片检测到的差压不等于pH -pL。

设这时高压侧和低压侧测量膜片受到的压力分别为pH1和pL1,φs和φm分别是隔膜和测量膜片的刚度。测量膜片处的压差可通过下式计算:

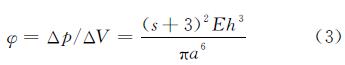

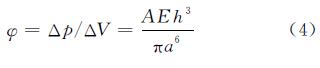

可见压力损耗主要与隔膜和测量膜片的刚度有关,膜片的刚度φ 可通过下式计算:

式中:ΔV———膜片体积的变化量;E———膜片纵弹性系数;a———膜片直径;h———膜片厚度;s———膜片位移。

由于隔膜变送器工作时膜片的位移很小,可以认为不同材质、不同半径的膜片位移相同,即(s+3)2 看作常数,记为A,所以式(3)可以等效为式(4)

从式(4)可以看出,要减小隔离膜片的刚度,就要选择纵弹性系数小的膜片,增大膜片的直径或者减小膜片的厚度。同样材料和厚度的膜片,直径越大弹性越好,刚度越小,即采用直径越大的膜片,φs的值就越小,φm/φs值就越大,pH1 -pL1和pH-pL的值越接近,这时隔膜的压力损耗变得越小。当φm远大于φs时,pH1-pL1 ≈pHpL,被测差压几乎全部传递到测量膜片上。因此,设计时选择较大直径的隔膜有利于减小压力损耗,提高变送器的测量精度。同种材质下,波纹膜片的纵弹性系数小于平膜片的纵弹性系数,通常隔离膜片都会选用波纹膜片。

1.2 环境温度变化引起的零点漂移

1.2.1 填充液对测量的影响

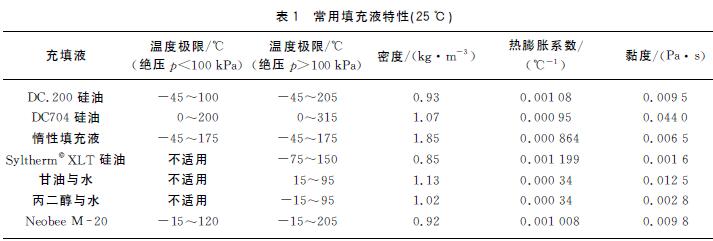

填充液起到压力传递的作用,但填充液的膨胀特性和体积会影响远传膜片密封系统的性能。所有填充液都随温度的变化产生膨胀与收缩,热膨胀系数确定了该变化量。选择膨胀系数较小的填充液有助于减小温度变化带来的误差。填充液体积越大,其膨胀潜力也越大,因而选择毛细管的长度要尽可能短,毛细管直径要尽可能小,以减小填充液体积的方式来达到减小温度误差的目的。无论是用于差压、流量还是液位测量,正负压室密封系统的膜片规格、两端毛细管长度、填充液应相同。环境温度变化所引起的两端毛细管充灌液膨胀量相同,应尽可能减少因环境温度变化造成的测量误差。25℃时常用填充液的特性见表1所列,环境温度变化将会引起填充液密度和黏度的变化。

在测量液位或界面时,对于双法兰差压变送器,虽然两端毛细管的长度相同,可以克服环境温度变化对膨胀量的影响,但不能克服上下2个取压口之间毛细管静压的影响。这是因为环境温度改变使得毛细管内填充液密度改变,从而引起这段毛细管产生的静压发生改变,导致变送器的实际迁移量发生改变,引起零点漂移。需要注意的是,当被测介质温度较高,采用高温硅油(如DC704)时,需要对毛细管实施伴热,保证硅油的工作温度。

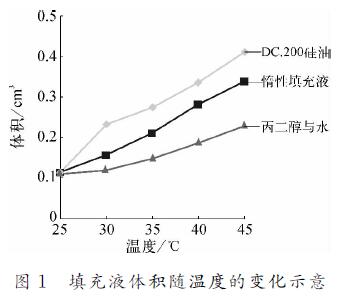

在直径为0.7mm、长度为305mm 的毛细管里,填充液随温度产生的膨胀如图1所示。

选择填充液时并不是单纯选择热膨胀系数最低的,而是应综合被测介质的特性、温度以及填充液的特性,根据经济适用原则,选择能够应用在实际工况下热膨胀系数小的填充液。如DC704硅油,虽然热膨胀系数较小,温度上限较大但黏度较大,温度下限值只有0℃,在冬季环境温度低于0℃时还需要采取伴热保温措施,通常只在高温介质情况下使用,非高温介质情况下其实用性低于DC.200硅油。

1.2.2 膜片刚度对温度性能的影响

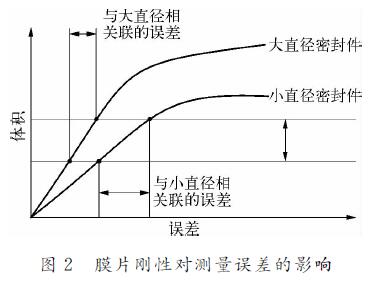

当温度变化使填充液膨胀与收缩时,膜片会承受一个反向的压力,导致膜片承受的实际压力和传递到检测膜片压力不一致,会引起测量误差。刚度小的膜片在弹性范围内的形变可以吸收充液使体积变化,能够减小由温度变化引起的填充液体积变化带来的反向压力,较大限度减小温度变化引起的误差。一般来说,直径较小的膜片要比直径较大的膜片刚度大,其刚性曲线斜率较小。斜率大的刚性曲线有助于最大限度减小填充液随温度变化膨胀或收缩时可发生的压力误差值[8]。填充液体积变化相同的情况下,对于同种材料的膜片,大直径(刚度小)和小直径(刚度大)对测量误差的影响如图2所示。

因此,填充液因温度变化而引起体积变化时,刚度小的膜片产生的压力测量误差较小,而刚度大的膜片产生的压力测量误差较大。同时需要指出的是,通常情况下,φm/φs可达103 数量级,φm远大于φs,被测压力几乎全部传递到测量膜片上,因而膜片刚度对温度性能的影响要远大于对测量精度的影响。

2 填充液对响应时间的影响

填充液的黏度及毛细管的长度、内径均影响摩擦阻力,摩擦阻力越大响应时间越长。填充液黏度为其流动性能的量度,并与温度有关,温度越高,流动性能越高,选择黏度较小的填充液将加快响应时间。毛细管内径越小,则产生更强的节流,对压力传递阻力越大,速度也越慢。毛细管内径大能加快传递速度,缩短响应时间。毛细管越长,压力信号传输距离就越长,增加了响应时间。

某变送器厂家隔膜密封件提供的三种规格为0.7mm,1.1mm,1.75mm,可以根据不同场合的需要来选用。

从综合情况考虑,一般情况下,毛细管长度小于6m时可以选用直径为0.7mm,6~10m 可以选择直径为1.1mm,大于10m 时应该选用直径为1.75mm。

在大型容器与液位缓慢变化的应用场合,响应时间对测量的影响甚微,可以不受较长响应时间的影响。然而,如果是一个又小又窄的容器,若响应时间太长,容易发生测量滞后太大。另外,如测量流量等变化较快的工艺参数时,要求较快的响应时间,这时需要选择长度较小和内径较大的毛细管,以便达到较理想的测量效果。

3 结束语

在选用隔膜密封时需考虑许多因素,如何减小隔膜至测量膜片的压力损耗,避免或减小温度变化对隔膜密封压力变送器的性能影响,并尽可能缩短仪表的响应时间,是正确合理选用隔膜密封压力变送器的关键。选择最合适的膜片密封件、毛细管与填充液可最大限度减小这些影响。综上分析,当设计一个远传膜片系统时,应考虑以下方面。

1)选用较大直径的膜片以最大限度减少压力损耗和温度的影响。

2)尽可能缩短毛细管长度以减小温度对测量的影响,减少响应时间。

3)选择内直径较大的毛细管以缩短响应时间或选择内直径较小的毛细管来改善温度性能。

4)尽量选择黏度小、热膨胀系数小而同时能满足最极端的过程条件的填充液。选择时需要考虑测量效果和经济成本,根据现场实际情况选取:如果毛细管的长度较短,可以选择大口径或者小口径的膜片;如果测量范围较大,毛细管长度较长,则需要选择大口径的膜片,一方面是减少压损,另一方面可以弥补部分毛细管长度太长引起的零点漂移。